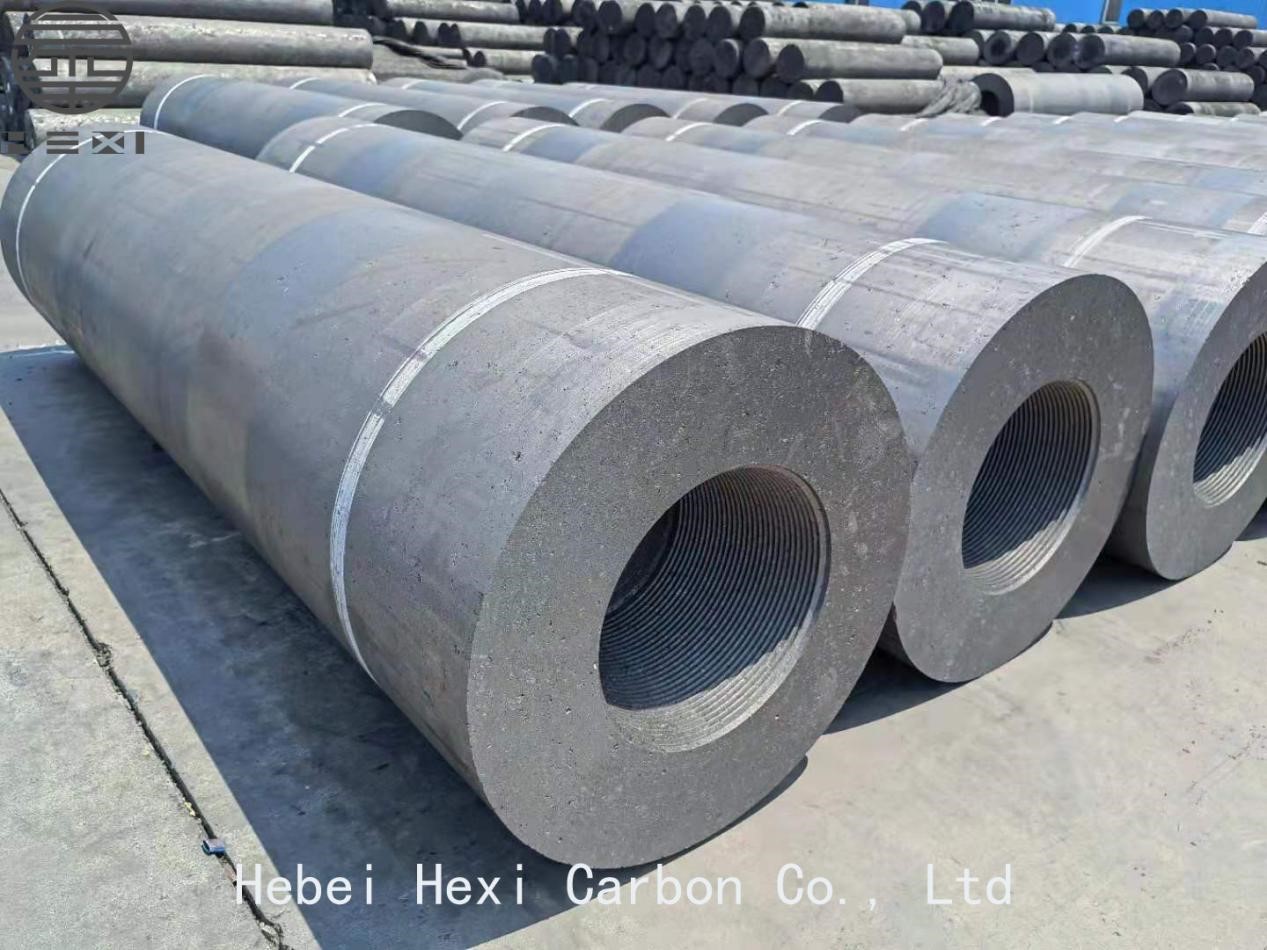

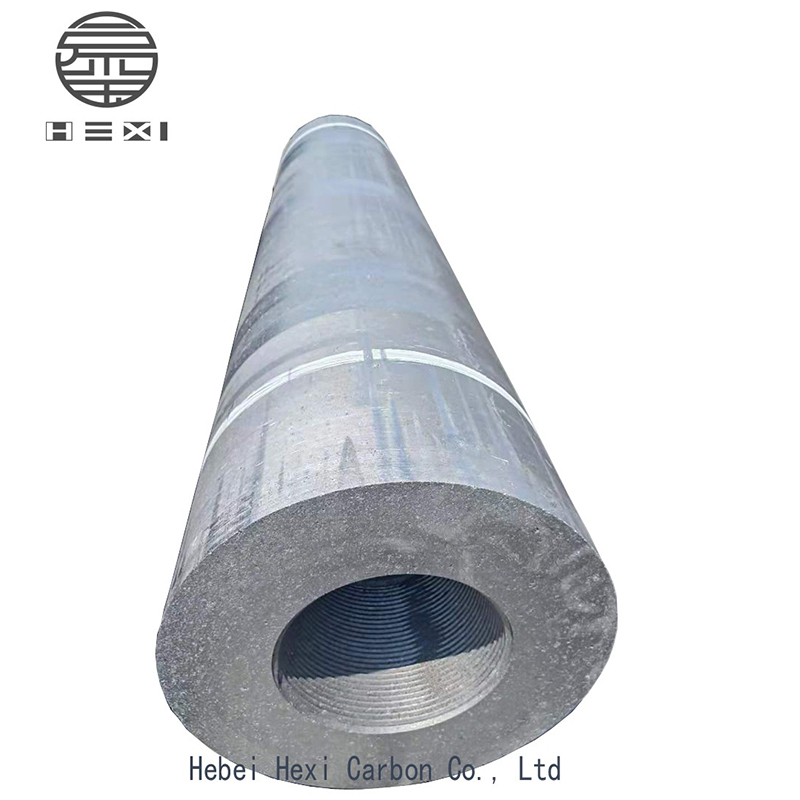

450 mm високомощен графитен електрод

HP графитен електрод е направен основно от петролен кокс и иглен кокс, той е в състояние да носи плътност на тока 18-25A/cm2. Предназначен е за производство на стомана в електродъгови пещи с висока мощност.

| Сравнителна техническа спецификация за HPГрафитен електрод18 инча | ||

| Електрод | ||

| Артикул | единица | Спецификация на доставчика |

| Типични характеристики на Pole | ||

| Номинален диаметър | mm | 450 |

| Макс. диаметър | mm | 460 |

| Минимален диаметър | mm | 454 |

| Номинална дължина | mm | 1800-2400 |

| Максимална дължина | mm | 1900-2500 |

| Минимална дължина | mm | 1700-2300 |

| Обемна плътност | g/cm3 | 1.68-1.73 |

| напречна якост | MPa | ≥11,0 |

| Модул на Йънг | GPa | ≤12,0 |

| Специфично съпротивление | µΩm | 5.2-6.5 |

| Максимална плътност на тока | KA/cm2 | 15-24 |

| Капацитет на ток | A | 25000-40000 |

| (CTE) | 10-6 ℃ | ≤2,0 |

| съдържание на пепел | % | ≤0,2 |

| Типични характеристики на зърното (4TPI/3TPI) | ||

| Обемна плътност | g/cm3 | 1.78-1.83 |

| напречна якост | MPa | ≥22,0 |

| Модул на Йънг | GPa | ≤15,0 |

| Специфично съпротивление | µΩm | 3,5-4,5 |

| (CTE) | 10-6 ℃ | ≤1,8 |

| съдържание на пепел | % | ≤0,2 |

Метод за намаляване на консумацията на електроди

През последните години, с енергичното развитие на китайската стоманена промишленост за електрически пещи, както и с изискванията за енергоспестяване и намаляване на потреблението, експертите и учените в страната и чужбина заключават някои ефективни подходи, както следва:

1.Антиоксидационен механизъм на воден спрей графитен електрод

Чрез експериментални изследвания, пръскането на антиокислителен разтвор върху повърхността на електродите се оказа много по-добро при спиране от странично окисление на графитния електрод, а антиокислителният капацитет се увеличава с 6-7 пъти. След използването на този метод, потреблението на електрод е спаднало до 1,9-2,2 кг за топене на тон стомана.

2. Кух електрод

През последните години Западна Европа и Швеция започнаха да използват кухи електроди в производството на пещи за феросплавни руди. Кухите електроди с цилиндрична форма обикновено са празни отвътре, запечатани с инертен газ. Благодарение на кухината, условията на печене се подобряват и силата на електрода става по-висока. Най-общо казано, може да спести електроди с 30%-40%, най-много до 50%.

3.DC дъгова пещ

DC електродъгова пещ е нов тип електродъгова пещ за топене, новоразработена в света през последните години. От публикуваните данни в чужбина, дъговата пещ с постоянен ток е една от най-ефективните техники за намаляване на консумацията на електроди. Като цяло консумацията на електроди може да бъде намалена с около 40% до 60%. Според докладите потреблението на графитен електрод на широкомащабна DC ултра-висока мощност електрическа пещ е намалена до 1,6 kg/t.

4. Технология за покритие на повърхността на електродите

Технологията за нанасяне на електродни покрития е проста и ефективна технология за намаляване на консумацията на електроди, обикновено може да намали консумацията на електроди с около 20%. Често използваните материали за покритие на електроди са алуминий и различни керамични материали, които имат силна устойчивост на окисляване при високи температури и могат ефективно да намалят потреблението на окисляване на страничната повърхност на електрода. Методът за нанасяне на електродно покритие е главно чрез пръскане и смилане и процесът му е прост и лесен за използване. Това е най-често използваният метод за защита на електродите.

5.Импрегниран електрод

Потопете електродите в химически разтвор, за да предизвикате химическо взаимодействие между повърхността на електрода и агентите, за да подобрите устойчивостта на електрода към високотемпературно окисление. Този вид електроди могат да намалят консумацията на електроди с около 10% до 15%.